发布时间:2024-01-10 09:26:32 浏览 次

作者:宋立超,韩昀初,于会华,鲁刚

单位:威海市食品药品检验检测研究院 (山东威海 264210)

〔关键词〕三坐标测量机;球度径向偏差;自动化检测

〔中图分类号〕R687.4 〔文献标识码〕B

〔文章编号〕1002-2376(2023)23-0034-03

高效率和高精度是检验人员衡量一台设备或方法是否适用的核心标准之一 [1]。因此,高精度、可实现自动化批量检测的三坐标测量机在工业产品质量检测中发挥了重要作用。接触式三坐标测量机通过探针接触 [2],记录所测点的三坐标位置,然后通过设备测量软件将所测点位收集、分析,拟合成待评定要素 [3],实现同一产品多个要素的评定。

随着医疗器械产品质量控制的日趋严格,如何高效、准确地对产品特性进行检测是目前临床研究的方向。以髋臼内衬为例,其尺寸测量指标球度径向偏差使用三坐标测量机测量,通常采用传统球度测量法和非扫描测量法,前者所采集的球形表面特征区域较小,无法完整反映球面特征;后者在每个圆要素上采集的点数较少,易影响球度测量结果的准确性。而本研究采用分割扫描方法测量球度径向偏差,从球形顶点将球形分割为 4 个象限,每个象限以扫描方式测量 140°,既较为完整地扫描了球形各个特征区域,又采集了较多的测量点,明显提高了测量结果的准确性和稳定性,现报道如下。

1 材料与方法

1.1 设备

三坐标测量机(日本三丰公司生产,STRATO-Apex 574 型 )。 测 量 范 围 为 500 mm×700 mm×400 mm,最大允许误差 =(0.7 + 2.5 L /1000)μm,L = 测量长度(mm),探测误差 P = 0.6 μm,测量软件为 MCOSMOS-1 v4.2R3,软件算法为最小二乘法。

1.2 方法

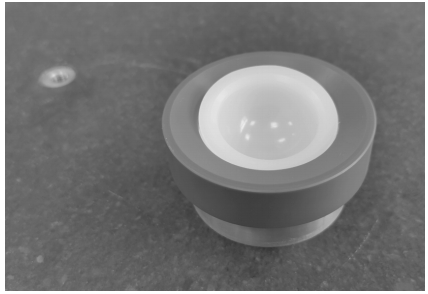

将髋臼内衬成品安装于配套工装夹具内(图 1),平稳地置于三坐标测量机台面上合适的位置,确保髋臼内衬的凹球形顶点位于最深点。选择满足测量要求的测针,其长度应足以探测至凹球的最深点,校准测针,以确保其精度。手动建立坐标系,以确定工件位置,进入编程环节,再次手动建立坐标系,作为测量基准,测量并拟合相关要素,记录测量行程,最后评定球度径向偏差。

图 1 髋臼内衬安装于工装内

1.2.1 建立坐标系

合理的坐标系可以提高检测的精度和效率 [4]。髋臼内衬表面无基准平面,因此考虑在凹球形中测量圆,拟合出球形并以球心为原点建立坐标系。将髋臼内衬凹球面向上安装于工装中,使凹形球面的顶点位于最深点。将样品和工装置于三坐标测量机试验台面,根据髋臼内衬规格选择适宜规格的测针。测针角度选取(0°,0°),校准测针,然后建立坐标系,以确定髋臼内衬的位置。选择“圆”命令,采集点数至少 3 个,在凹形球面上平行于机械坐标系 X、Y 面的任意高度测量规定数量的点,拟合出圆 1;再次选择“圆”命令,采集点数至少 3 个,调整测针高度,在凹形球面上平行于机械坐标系 X、Y 面的另一高度测量规定数量的点,拟合出圆 2。选择“球”命令,用测量点计算的方式结合要素圆 1 和圆 2,拟合出球 1,将球 1 的球心设置为原点。

1.2.2 分割扫描法球度径向偏差检测

打开“CNC 参数和 CNC on”进入编程模式,该模式下需根据测头和髋臼内衬位置建立适当的中间位置,以记录行程路径。重复 1.2.1 中的操作,再次建立坐标系,以作为测量基准,分别拟合出圆 3、圆 4 和球 2,将球 2 的球心设置为原点。

依据 YY/T 0809.2-2020《外科植入物 部分和全髋关节假体 第 2 部分:金属、陶瓷及塑料关节面》[5]中 A.2 髋臼中提供的第 2 种方法编辑程序,使用具有扫描技术的三坐标测量机,将球体从球形顶点(凹球的最深点)分成 4 个 45°的象限,每个象限测量 140°(距球形顶点 2×70°),使用高斯分布确定实际球形的球度 [5]。

第 1 步,将测头移动到接近凹形球面球心的位置,选择“圆”命令,点击“自动圆测量”进入圆的自动测量模式。在该模式下依据标准规范选择“标准扫描”下的高斯滤波模式,扫描间距依测量要求而定。本方法扫描间距选择 0.02 mm,要素类型选择“孔”,其直径依据凹形球面公称直径输入。在“自动圆测量”界面中,输入(X,Y,Z)的坐标值(0,0,0),以确保圆心和球心为同一点,驱动面选择 XZ 面,调整测量起始角度和终止角度,使测头能自动测量 140°(距球形顶点2×70°),该步骤拟合出圆 5。

第 2 步,再次选择“圆”命令,点击“自动圆测量”进入圆的自动测量模式,在该模式下依据标准规范选择“标准扫描”下的高斯滤波模式,要素类型选择“孔”,其直径依据凹形球面公称直径输入。在“自动圆测量”界面中,输入(X,Y,Z)的坐标值(0,0,0),以确保圆心和球心为同一点,驱动面选择 YZ 面,调整测量起始角度和终止角度,使测头能自动测量 140°(距球形顶点 2×70°),该步骤拟合出圆 6。

第 3 步,选择“移动和旋转坐标系”命令,将 Z 轴旋转 45°。重复第 1、2 步的操作,分别拟合出圆 7、8。

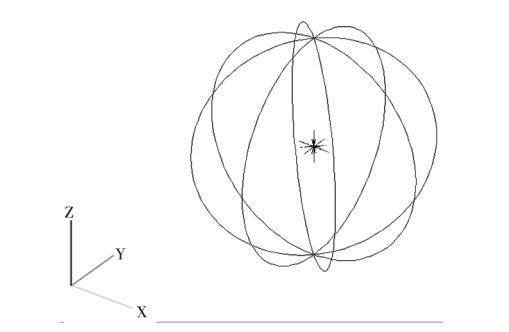

第 4 步,选择“球”命令,点击“结合要素”,选择圆 5 ~ 8,选择“用测量点计算”,以拟合出球 3(图 2)。圆 5 ~ 8 将球体从球形顶点(凹球的最深点)分成 4 个 45°的象限。

图 2 球 3 要素绘图

第 5 步,点击“要素公差检验”-“球”要素,选择球 3,根据标准要求或工艺图纸,输入球度径向偏差规定值,可与球度实测值进行分析比较。

1.2.3 传统球度测量

传统的球度径向偏差测量方法是在球面上平行于 XY 面的不同高度上测量 2 个圆要素,将 2 个圆要素构造成球形,以测量球度径向偏差。测量圆要素选择“标准扫描”模式,扫描间距为 0.02 mm。相较于分割扫描法球度径向偏差检测,其采集球形表面的特征区域较少。

1.2.4 非扫描测量

非扫描测量为采用点接触测量的方法检测球度径向偏差,与 1.2.2 方法比较,其测量圆 5 ~ 8 时采用点接触式测量,每个圆要素采集 7 个点要素。相较于分割扫描法球度径向偏差检测,其在每个圆要素上采集的特征区域较少。

2 结果

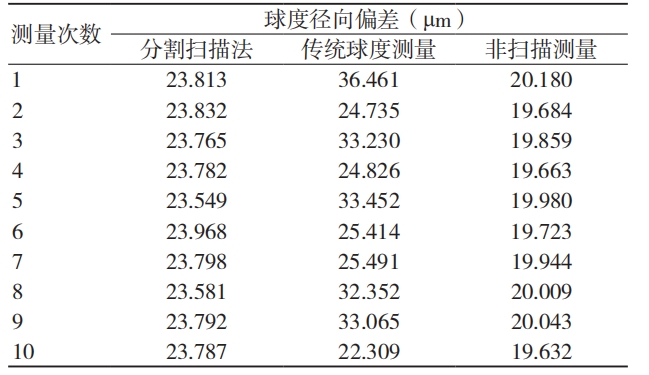

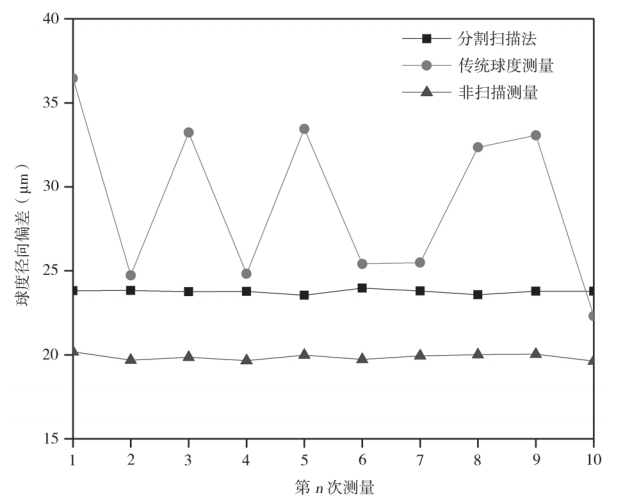

本研究在 20 ℃试验环境下分别进行 3 种不同方法的球度径向偏差检测(均测量 10 次)。与分割扫描法比较,传统球度测量方法测得的球度径向偏差结果离散程度较高;非扫描测量方法测得的球度径向偏差结果离散程度较低,但结果整体小于分割扫描法,见表 1 及图 3。

表 1 不同方法测量的球度径向偏差结果

图 3 不同方法测量球度径向偏差比较

3 讨论

根据测量结果,传统球度测量方法较高的离散程度表明,该方法采集球形表面特征区域较小,无法完整地反映球形表面特征。理论上来说,测量点在待测面上分布的越多越密集,测量结果越精确 [6],因此,非扫描测量方法测得的结果表明点接触式测量的精度一般不如扫描式测量。

三坐标测量机采用分割扫描法测量髋臼内衬球度径向偏差具备如下优点。(1)本方法建立坐标系仅需通过测量 2 个不同高度的圆,将两圆拟合为球,将球心设置为坐标原点即可。(2)象限分割方便。通过旋转坐标系 Z 轴 45°角,使测针可在旋转后的坐标系中进行 XZ 驱动面和 YZ 驱动面上的自动圆测量,简化了圆测量的步骤,实现了象限分割。(3)自动化程度较高。对同一批次工件,在程序编辑完成后,进入“CMM 重复模式”,仅需通过探针在凹球面不同高度采集两个圆要素,即可自动化运行,且工件位置可自由变动,无需考虑工件位置变动对检测结果的影响 [7]。(4)测量精确度高。三坐标测量机精度最高可达微米级,采用标准扫描方式可以更精确地反映待测量表面的特征。本方法扫描经球形顶点在间隔 45°角的不同方向上采集更多的圆要素,使拟合出的球形更接近实际球形。

4 结论

本研究使用三坐标测量机完成对凹球形髋关节假体的球度径向偏差检测工作,通过扫描采点及编程的方式,实现了对复杂工件关键技术指标的自动化检测,提高了检测的精度和效率。随着医疗器械行业的快速发展,具备高精度、高效率特点的三坐标测量技术将在医疗器械产品质量监测方面发挥越来越重要的作用。

【参考文献】

[1]宣默涵,于昕平,高小姣,等 . 三坐标测量斜孔零件的应用研究 [J]. 新技术新工艺,2022(9):70-74.

[2]杨新建 . 智能三坐标测量机检测规划问题的研究 [J]. 计量与测试技术,2017,44(8):57-58.

[3]郭建芬,秦贞明,徐井利,等 . 三坐标测量在产品质量检测中的应用 [J]. 机械制造,2019,57(11):89-92.

[4]刘兆平 . 三坐标测量中工件坐标系的建立与分析 [J]. 工业计量,2008,18(6):9-10.

[5]国家药品监督管理局 . YY/T 0809.2-2020 外科植入物部分和全髋关节假体 第2 部分:金属、陶瓷及塑料关节面 [S]. 北京:中国标准出版社,2020.

[6]谢梦敏,屈秀敏,刘艳,等 . 基于三坐标采样点数对自由曲面检测精度影响的研究 [J]. 内燃机与配件,2022(14):84-86.

[7]胡成昕,刘心宇,刘广东 . 三坐标测量机在航空航天飞行器零部件检测中的应用 [J]. 机械工程师,2022(9):141-143.

内容来源于《医疗装备》杂志,如需转载请注明出处。

欢迎关注《医疗装备》官方公众号